담당자 : Lisa

전화 번호 : 13695034755

May 21, 2025

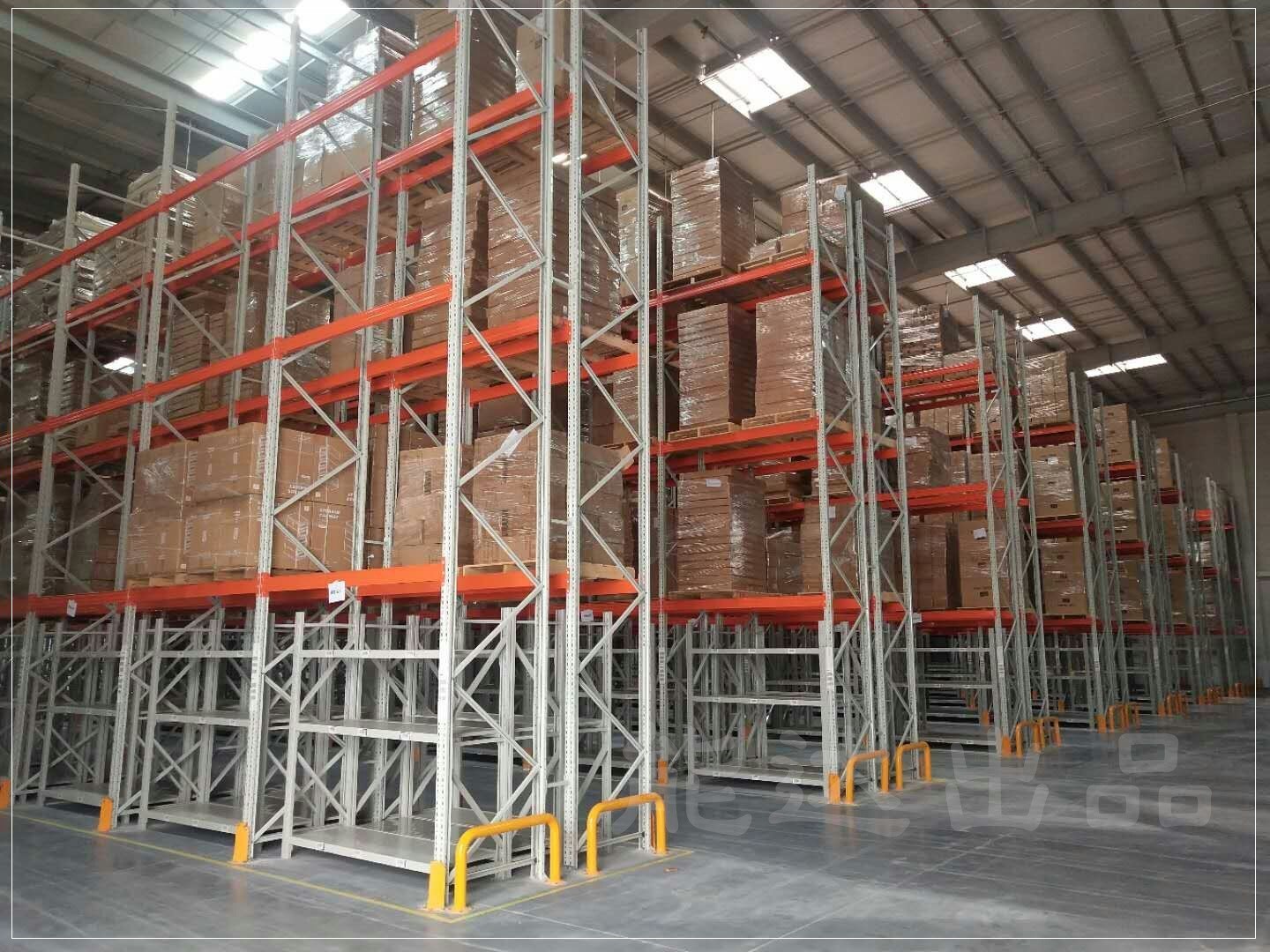

창고 저장 래크 사용 사례 분석

소개

중견 전자 유통업체는 완제품과 부품을 모두 저장하는 10,000m2의 창고를 최적화하려고 노력했습니다.선택 정확도를 향상, 인력 비용을 절감합니다. 여러 옵션을 평가 한 후 회사는 조정 가능한 빔 레벨과 철회 망붕을 갖춘 선택적 인 팔레트 저장 래크 시스템을 선택했습니다.이 사용 사례 분석은 구현 프로세스를 탐구합니다., 성능 측정 및 운영 혜택.

1초기 도전

사용되지 않은 수직 공간: 기존의 단층 선반 시스템은 바닥 면적 6,500m2 이상을 차지했으며 6m 천장 높이의 거의 40%가 사용되지 않았습니다.

비효율적 인 픽업 과정: 창고 직원은 주문 라인당 평균 2.5분 정도를 기록했는데, 이는 빈번한 검색으로 인해 주문 이행에 지연이 발생했기 때문입니다.

높은 노동 비용: 수동 포크리프트와 사다리 픽업에 의존하는 것은 비효율성과 안전 문제로 이어졌습니다. 특히 초과 시간 지출이 20% 증가한 피크 시즌에 말이죠.

2솔루션 설계

선택적 인 팔레트 래킹: 각 빔은 2,500kg의 용량으로, 각 빔마다 3개의 빔 레벨을 갖춘 5m 높이의 수직 프레임이 설치되었습니다. 향후 재구성을 위해 75mm 간격에서 조절 가능한 빔 피치.

와이어 메시 데킹: 각 쌍의 빔에 배치되어 더 작은 상자와 느슨한 부분을 지지하여 물건이 떨어지지 않도록하고 별도의 선반 단위의 수를 줄입니다.

재료 처리 통합: 3.2m 너비의 통로 내에서 원활하게 작동하도록 표준 역대 균형 포크리프트와 좁은 통로 전기 스택러를 구성하여 선택성을 유지하면서 기동성을 향상시킵니다.

3시행 과정

1단계 (두 주): 오래된 선반 을 해체 하고 창고 의 바닥 을 평평 하게 하였다. 세 개의 칸막이 로 정직 된 프레임을 설치 하여 고강성 볼트 로 콘크리트 판 에 고정 하였다.

2단계 (1주): 각 항로 끝에 로드 빔, 와이어 메시 데크 및 기둥 보호 장치가 설치되었습니다. 전체 무게 (최대 2,500 kg 1 레벨) 하에서 래크 안정성을 확인하기 위해 로드 테스트를 수행했습니다.

3단계 (한 주): 새로운 픽업 루트, 래크 로드 제한 및 안전 프로토콜, 포크리프트의 적절한 참여와 팔레트 배치 등에 대한 훈련된 창고 직원.

4성과 측정 및 결과

저장 밀도 증가: 이전에는 사용되지 않은 높이를 활용하여 새로운 래킹은 1,200 개의 추가 팔레트 위치를 추가했으며, 시설의 발자국을 확장하지 않고 30%의 저장 용량 증가를 나타냅니다.

효율적 인 선택: 주문 라인당 평균 시간은 2.5분에서 1.7분으로 감소했습니다.

노동 비용 감축: 픽 라이트를 효율화하고 팔레트 셔플을 최소화함으로써, 배급자는 시행 후 1분기 초과 시간 비용을 18% 줄였습니다.

안전 개선: 기둥 보호 장치와 철회 망 덮개는 제품 손상을 방지했으며, 운영 첫 6개월 동안 래크 관련 사고는 보고되지 않았습니다.

5주요 내용

모형적 인 방식 이 유익 하다: 조정 가능한 빔 높이는 SKU 프로파일이 시간이 지남에 따라 변화함에 따라 배급자가 더 크고 부피가 큰 팔레트에서 더 작은 부품 비크로 전환 할 수있게했습니다.

완전 선택성 문제: 인접한 팔레트를 이동할 필요성을 제거함으로써 주문을 더 빠르게 처리할 수 있었습니다. 특히 고속 SKU에서 매우 중요합니다.

수직 공간 사용: 사용되지 않은 오버헤드 용량을 저장 공간으로 변환하면 시설 확장을 연기함으로써 즉각적인 ROI를 얻습니다.

통합 장비: 특정 포크리프트와 스택러를 중심으로 통로 너비를 설계함으로써 기동성 제약으로 인해 처리량 증가가 부정되지 않도록 보장했습니다.

결론

창고 저장 래크 시스템을 구현하면 유통업체의 압도적 인 공간 제한에 대처 할뿐만 아니라 상당한 운영 효율성을 확보 할 수 있습니다.강력한 안전 액세서리와 호환되는 취급 장비로 선택적인 팔레트 래킹에 집중함으로써, 회사는 저장 밀도, 픽업 속도 및 노동 비용 절감에서 측정 가능한 향상을 달성했습니다. 결과적으로,이 사용 사례는 전략적인 랙 선택과 신중한 구현이 어떻게 창고 성능을 변화시킬 수 있는지 보여줍니다..

당신의 메시지에 들어가십시오